Caso de éxito: Mejorando la protección de Electrodomésticos para distribución global con Optimización de Embalaje (Packaging Optimization)

Mabe tiene interés en mejorar el packaging de su unidad combinada lavadora-secadora. Se propuso optimizar el diseño y el uso del material de embalaje. Para lograrlo, Mabe usó un enfoque de diseño impulsado por simulación para definir diseño estructural multimaterial ideal para el packaging de su producto. Con ello logró mejorar la protección del producto, y reducir significativamente los costos de material de embalaje. A continuación, el caso de éxito Mabe packaging:

Perfil de cliente

Para los fabricantes de electrodomésticos, la calidad del diseño e ingeniería de sus electrodomésticos son primordiales para la mejor experiencia posible para el cliente. Sin embargo, productos que van desde el máquinas de lavado y secado hasta refrigeradores y hornos están todos sujetos a potenciales caídas y daños causados por los impactos, desde la bodega, pasando por el transporte hasta la puerta del cliente.

Mabe, una compañía global de $ 3 mil millones de dólares con sede en la Ciudad de México, entendió la importancia de un diseño cuidadoso del embalaje para proteger las 15 marcas de aparatos que diseña, fabrica y distribuye a la venta en 70 países. Mabe quería mejorar el packaging de sus productos para reducir el posible daño en tránsito y a su vez, evitar el uso de un cantidad innecesaria de embalaje que haría a la empresa incurrir en mayores costos de material y elevaría los costos de envío.

Mejorando la protección del producto

La ingeniería asistida por computadora (CAE) ha sido utilizada por largo tiempo para diseñar y probar productos. Sin embargo, el desarrollo de envases de productos se ha basado principalmente en pruebas de físicas de caída, las conocidas “drop tests”. Mabe quería aplicar las mismas herramientas de CAE que había tenido tanto éxito en el desarrollo sus dispositivos, para optimizar el producto embalaje para una lavadora-secadora combinada. El desafío para la compañía era producir un diseño de embalaje optimizado que tenga en cuenta una variedad de escenarios de carga y diseños de packages alternativos, y hacerlo muy temprano en la etapa de diseño, antes de que cualquier prueba física del empaque que fuese realizada. De esa manera, el diseño del embalaje sería impulsado por simulación en computadora, en un esfuerzo por encontrar la solución ideal, de forma más rápida, y así reducir la necesidad de ejecutar repetidas pruebas físicas. Además, Mabe quería poder transferir las técnicas de simulación analítica desarrolladas para la lavadora-secadora, a al packaging para otros productos en el futuro, permitiendo a la empresa optimizar y acelerar sus esfuerzos de diseño.

Estrategias de simulación de Altair

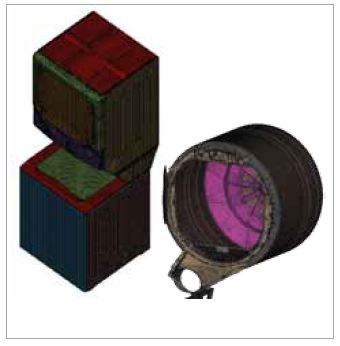

Mabe llamó a Altair ProductDesign debido a su experiencia en la aplicación de estrategias de optimización para una amplia gama de productos y packaging. La primera tarea fue generar un modelo de análisis de elementos finitos (FEA) que representaba con precisión al producto de Mabe y su estructura de empaque. La aplicación de preprocesamiento de HyperWorks, HyperMesh, se utilizó para crear un completo y detallado modelo de elementos finitos de todos los componentes estructurales relevantes, así como de las estructuras de embalaje:

- espumas de poliestireno expandido(EPS),

- papel laminado, y

- cartón corrugado.

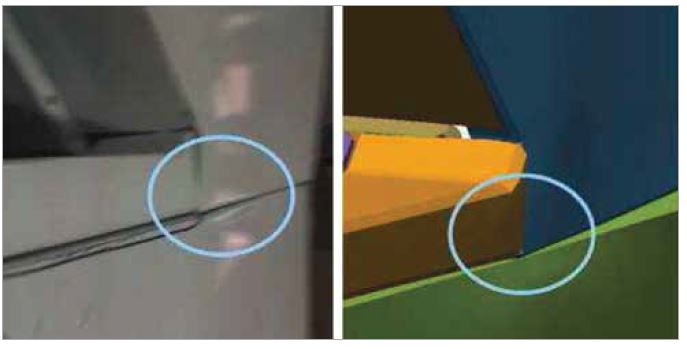

Para asegurar que los resultados de la simulación de estos materiales de embalaje daría resultados precisos, se requirió inicialmente de pruebas y caracterización de los materiales componentes. Esto se logró mediante la creación de pruebas físicas simplificadas de la espuma EPS y otros materiales, cuyos resultados fueron utilizados para ajustar las propiedades de los materiales virtuales y generar modelos de simulación más precisos. Los ingenieros de Altair ProductDesign fueron entonces capaces de someter el modelo virtual de la lavadora-secadora y la estructura de material de embalaje a las mismas cargas que soportaron en físico pruebas. Las simulaciones se llevaron a cabo con solver de RADIOSS de HyperWorks para reflejar nueve tipos de posibles casos de carga incluyendo caídas rectas, delanteras y traseras, impacto laterales desde la izquierda y derecha y varias caídas sobre las esquinas. Después de asegurarse de que caídas simuladas correlacionen bien con un conjunto de físico similar pruebas de caída e impacto realizadas por Mabe, Altair ProductDesign creó un conjunto de simulaciones base, llamados “baseline” para determinar el rendimiento estructural en cada uno de los escenarios que podría potencialmente causar daño.

Los resultados de la simulación se estudiaron usando la Función “onion peel” del postprocesador de HyperWorks, HyperView, que permite que varias partes partes se apagasen uno a la vez para observar el rendimiento de los componentes internos de profundidad dentro del producto. Con esta capacidad, los ingenieros podrían determinar la cantidad de absorción de energía compartida entre el producto y el empaque en cada una de las pruebas de caída e impacto. El rendimiento general de las simulaciones del “baseline” correlacionaban muy bien con el rendimiento de las pruebas físicas.

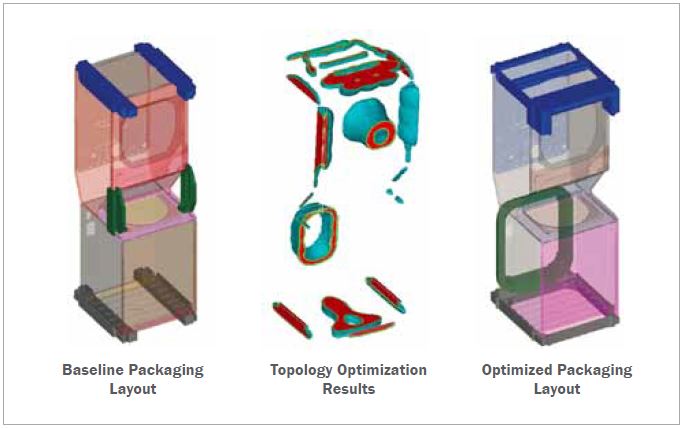

Optimizando el Embalaje de protección

Se usó la tecnología de Optimización topológica (Topology optimization), de HyperWorks: OptiStruct e HyperStudy, para:

- mejorar la protección del producto,

- reducir los costos de materiales,

- reducir el peso del embalaje, y

- mejorar el rendimiento tanto de las estructuras de espuma EPS, como de los insertos laminados en las esquinas (que son de papel).

Dado que estas estructuras tienen diferentes propósitos y funcionalidad, se crearon modelos separados de optimización topológica para cada material.

Por ejemplo, para la optimización topológica de las estructuras de espuma EPS, se creó un modelo de elementos finitos simplificado de la estructura del producto con una masa precisa, y el espacio restante entre el producto y la caja corrugada se designí como espacio de diseño. El espacio de diseño es todo el material que el solver de optimización puede considerar o descartar para cumplir limitaciones y objetivos predefinidos. Para la espuma, el objetivo era absorber la cantidad máxima de energía que a su vez reduciría la transferencia de energía en el producto.

Estos resultados fueron luego interpretados en CAD insertados nuevamente en los modelos de simulación dinámica para verificación. El diseño optimizado de esquina desarrollado a partir de los resultados de la optimización topológica fue optimizado aún más con la optimización de tamaño y forma, un método que ajusta el espesor del material y la forma de la sección transversal del material para generar un diseño optimizado. Una comparación final del diseño de la esquina antes y después de la optimización del tamaño y la forma se hizo, mostrando que las fuerzas pico de reacción se habían reducido hasta en un 22%.

Optimización topológica ejecutada en el producto de Mabe, donde se observa la obtención de un diseño que brinda la máxima absorción de energía en caso de impacto o caída

Resumen del proyecto

“Las mejoras en el rendimiento del embalaje (packaging) derivado de las simulaciones durante todo el ciclo de diseño fueron muy significativas. Los niveles máximos de aceleración experimentado por el producto se redujeron en 29%, y la máxima deformación unitaria del producto disminuyó en un 28%”, dijo Dante Sánchez Rojas, Especialista CAE en Mabe. Ocho de los nueve casos de carga reflejaron reducciones en los niveles pico G que van del 3% al 29%.

El programa de transferencia de tecnología de Altair ProductDesign fue aplicado a lo largo de este proyecto, comenzando en las etapas iniciales de planificación del mismo. El programa le permitió a Mabe pilotear este programa y recibir soporte de alto nivel para asegurarse de que las herramientas de HyperWorks se usan de manera efectiva y precisa, con beneficio adicional de que el conocimiento se incrementa y se queda internamente en Mabe.

Mabe ha tenido éxito en aplicar el conocimiento obtenido de su trabajo con Altair ProductDesign para utilizar HyperWorks y realizar pruebas de impacto similares para su sus hornos. Al extender su uso de las herramientas de HyperWorks para diseño de packaging, Mabe espera beneficiarse de:

- tiempo reducido para poner productos en el mercado,

- menores costos de prototipos,

- menos pruebas físicas, y

- protección mejorada de sus productos.

Con la tecnología de HyperWorks, Mabe ha logrado proteger sus productos, garantizar que lleguen de manera segura a sus clientes y bajar costos en packaging

Puntos clave

El Reto

Mejorar la protección de una lavadora-secadora al optimizar el material de embalaje

La Solución de Altair

Utilizar un enfoque de diseño impulsado por simulación para definir diseño estructural multimaterial ideal para el packaging.

Los Beneficios

- Mejor protección del producto

- Costes de material de embalaje reducidos

En los siguentes videos, el Ing. Dante Sánchez, experto CAE de Mabe, brinda una visión clara acerca del uso de HyperWorks en la optimización de embalaje (packaging) para Mabe:

Acerca de Mabe

Mabe es una compañía global que diseña, produce y distribuye electrodomésticos a más de 70 países.

La compañía fue fundada en 1946 en la Ciudad de México y produce una amplia gama de productos, incluidos los congeladores de la nevera, hornos y lavadoras-secadoras.

Acerca de Altair

Altair potencia la innovación del cliente y la toma de decisiones a través de la tecnología que optimiza el análisis, la gestión y la visualización de los negocios y información de ingeniería. De propiedad privada con más de 1,500 empleados, Altair tiene oficinas en América del Norte, América del Sur, Europa y Asia / Pacífico. Con una trayectoria de más de 26 años en servicios de consultoría y software de alta gama para ingeniería, computación y análisis empresarial, Altair entrega constantemente ventaja competitiva para los clientes en una amplia gama de industrias. Altair tiene más de 3.000 clientes corporativos que representan el sector automotriz, aeroespacial y gubernamental y defensa, y productos de consumo. Altair también tiene presencia en crecimiento en los mercados de las ciencias de la vida, servicios financieros y energía.

Véase la versión en inglés en: http://www.altairproductdesign.com/CaseStudyDetail.aspx?id=39

Si necesitas más información, no dudes en contactarnos. Somos tu apoyo en el Ecuador!

- Facebook: Coinav S.A.

- Twitter: @coinav

- LinkedIn: Coinav del Ecuador S.A.

- http://www.coinav.com

- http://www.blog.wordpress.com

- Email: infocoinav@gmail.com

- Teléfono: 032426337