Diseño de Jaulas antivuelco (roll cages) optimizadas para aplicaciones de competición: Bremar Automotion Motorsports, usando RADIOSS

La estructura de seguridad (conocida como jaula antivuelco, roll cage), es el principal elemento de seguridad en cualquier coche de carreras, diseñado para proteger al conductor en el caso de un accidente, en particular uno que implica vuelco del vehículo. En muchos vehículos, la jaula antivuelco también forma la estructura principal del chasis y que a menudo constituye un compromiso entre la rigidez complejo, seguridad, peso y costo.

En diseño de jaulas antivuelco (roll cages) es fundamental tanto para la seguridad de los pilotos como para el desempeño en carreras de los vehículos. Por este motivo, revisaremos el caso de la empresa Bremar Automotion, que ha recibido recientemente la aprobación de CAMS y FIA para certificar las jaulas antivuelco para competencias automovilísticas, utilizando análisis por elementos finitos (FEA). Esta prestigiosa certificación, otorgada únicamente a los organismos aprobados que están en la lista Técnica N ° 35 de la FIA, permite a Bremar homologar de forma independiente las jaulas antivuelco utilizando FEA tanto en Australia como internacionalmente.

Diseño de jaula antivuelco

Los diseños para barras o jaulas antivuelco deben ser capaces de soportar cualquier combinación de las siguientes cargas, aplicadas en la parte superior de la jaula o barra:

Lateral: 1.5 veces el peso del vehículo

Adelante y atrás: 5.5 veces el peso del vehículo

Vertical: 7.5 veces el peso del vehículo + 150 kg

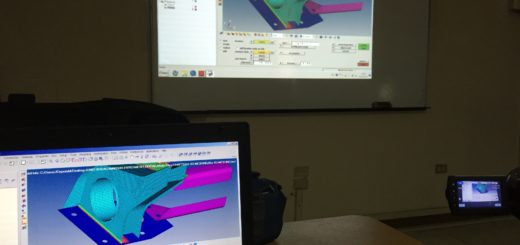

El video a continuación muestra paso a paso el procedimiento de diseño de jaulas antivuelco mediante FEA:

https://youtu.be/2crWoD5vw2g

Validación de jaula antivuelco: Modelo virtual

Como requisito de su proceso de acreditación, se requirió que Bremar construyera y probara una jaula de tamaño completo para la aplicación de cargas especificadas por FIA. El ensayo destructivo era necesario para confirmar la exactitud de su modelado por computadora. La jaula de seguridad utilizada para las pruebas físicas fue diseñada por Bremar para dar lugar a una notable cantidad de deformación plástica de la estructura bajo las cargas aplicadas. Esto requiere un software no lineal, de alto desplazamientoy análisis de la deformación plástica.

Pruebas de carga de la FIA – Prueba de arco antivuelco principal

Comenzaron por el diseño de un jaula antivuelco en acero para adaptarse a la instalación de prueba, un vehículo de tamaño medio un peso aproximado de 1200 kg. La carga requerida por la FIA en el arco principal estaba en el orden de 10T. Una vez que los criterios de carga FIA se había cumplido, se corrió otra prueba en el arco principal, donde aplicaron la el desplazamiento máximo permitido de 50 mm, que se requiere una carga muy por encima de 20T.

La jaula antivuelco se instrumentó con múltiples sensores y medidores de esfuerzo con el fin de medir la desviación y deformación a la varios lugares en la estructura y permitir correlación con el modelo FEA. El desplazamiento y la carga aplicada por elcilindro hidráulico también se registró.

Los resultados de la prueba física compararon con los resultados de FEA utilizando RADIOSS demostrado la estrecha correlación entre la prueba física y el modelo de ordenador. “Los gráficos muestran la carga aplicada al arco principal por el cilindro hidráulico frente su desplazamiento. Hay una curva presentado para la prueba física, que está muy cerca de los resultados de FEA. Las imágenes muestran claramente la bondad del modelo RADIOSS correlacionada con la prueba física. Fue muy tranquilizador ver que se hayan alineando tan bien” dijo Brett Longhurst, Director General de Bremar Automotion.

Correlación de resultados

Dado que la estructura de la jaula antivuelco se conforma de uniones soldadas de tubos, para la prueba final (pruebas conjuntas – Detalle T ensayo de la pieza, en inglés Joint Tests – Detail T Piece Testing), se llevó a cabo una serie de seis pruebas por separado para comprender el comportamiento en torno a las uniones soldadas con la intención de comparar la fuerza y el rendimiento de los diferentes tamaños y materiales de tubo. Varios tamaños de T’s de acero al carbono y acero al cromo-molibdeno (comúnmente conocido como cromado) fueron probadas y los modelos de elementos finitos de las regiones soldadas se afinaron para una buena correlación. Esta era una parte muy valiosa del programa de pruebas, ya que proporcionan información decisiva sobre cómo modelar las uniones soldadas con precisión y de forma conservadora.

Para más información, visita:

http://innovationintelligence.com/motorsport-roll-cages-bremar-automotion-radioss/