Desarrollo y pruebas virtuales de un asiento para niños Maxi-Cosi. Pruebas virtuales que cumplen con normativas de asientos

En el desarrollo de un nuevo asiento para niños, la seguridad es primordial. Dorel Juvenile, líder del mercado de seguridad para niños en automóviles, desarrolló un nuevo asiento para niños – el Maxi-Cosi 2wayPearl. Para investigar y analizar el mejor diseño posible, teniendo en cuenta las fuerzas que se producen durante un accidente, Dorel Juvenile contactó a Code Product Solutions, un proveedor de servicios de ingeniería que apoya a sus clientes en el desarrollo y optimización de productos, el uso de ingeniería asistida por ordenador (CAE) herramientas .

En el desarrollo de un nuevo asiento para niños, la seguridad es primordial. Dorel Juvenile, líder del mercado de seguridad para niños en automóviles, desarrolló un nuevo asiento para niños – el Maxi-Cosi 2wayPearl. Para investigar y analizar el mejor diseño posible, teniendo en cuenta las fuerzas que se producen durante un accidente, Dorel Juvenile contactó a Code Product Solutions, un proveedor de servicios de ingeniería que apoya a sus clientes en el desarrollo y optimización de productos, el uso de ingeniería asistida por ordenador (CAE) herramientas .

Para este proyecto, Harold van Aken, consejero delegado y Senior Engineer de Simulación de Code Product Solutions y su equipo fueron los responsables de desarrollo virtual y simulación de choque. Code Product Solutions apoya a los clientes en el desarrollo y optimización de productos utilizando herramientas de ingeniería asistida por Computador, como HyperWorks la suite de Altair.

El objetivo inicial del proyecto era la modificación de la base del asiento Maxi-Cosi FamilyFix existente, de modo que se podría añadir funcionalidad y orientarlo hacia atrás. Muchos países tienen requisitos y leyes que se aplican específicamente a los asientos para niños, que generalmente varían con respecto a la edad, el peso y la altura de sujeción para niños.

Los mayores retos fueron el incremento de la carga debido a la funcionalidad de dos vías solicitado y el espacio de embalaje reducido y modificado para la base del asiento. En particular, la posición más adelantada de la pierna de apoyo requiere cambios estructurales importantes. Estos retos de ingeniería fueron superadas gracias a una vasta experiencia de Code Product Solutions en diseño de piezas de plástico moldeado por inyección, en combinación con la selección de materiales y análisis numérico con HyperWorks, para verificar los conceptos.

Las tareas de rediseño fueron impulsadas en gran medida por las sustituciones de material: se utilizó plástico en lugar de acero. Estos cambios, combinados con un mayor número de casos de carga definidos (12 en total) requiere un número mucho mayor de corridas de simulación, para obtener información sobre los espesores de pared y lugares de refuerzos. Esto, en combinación con los exigentes requisitos de rendimiento y de las normativas vigentes, condujo a un diseño muy acertado.

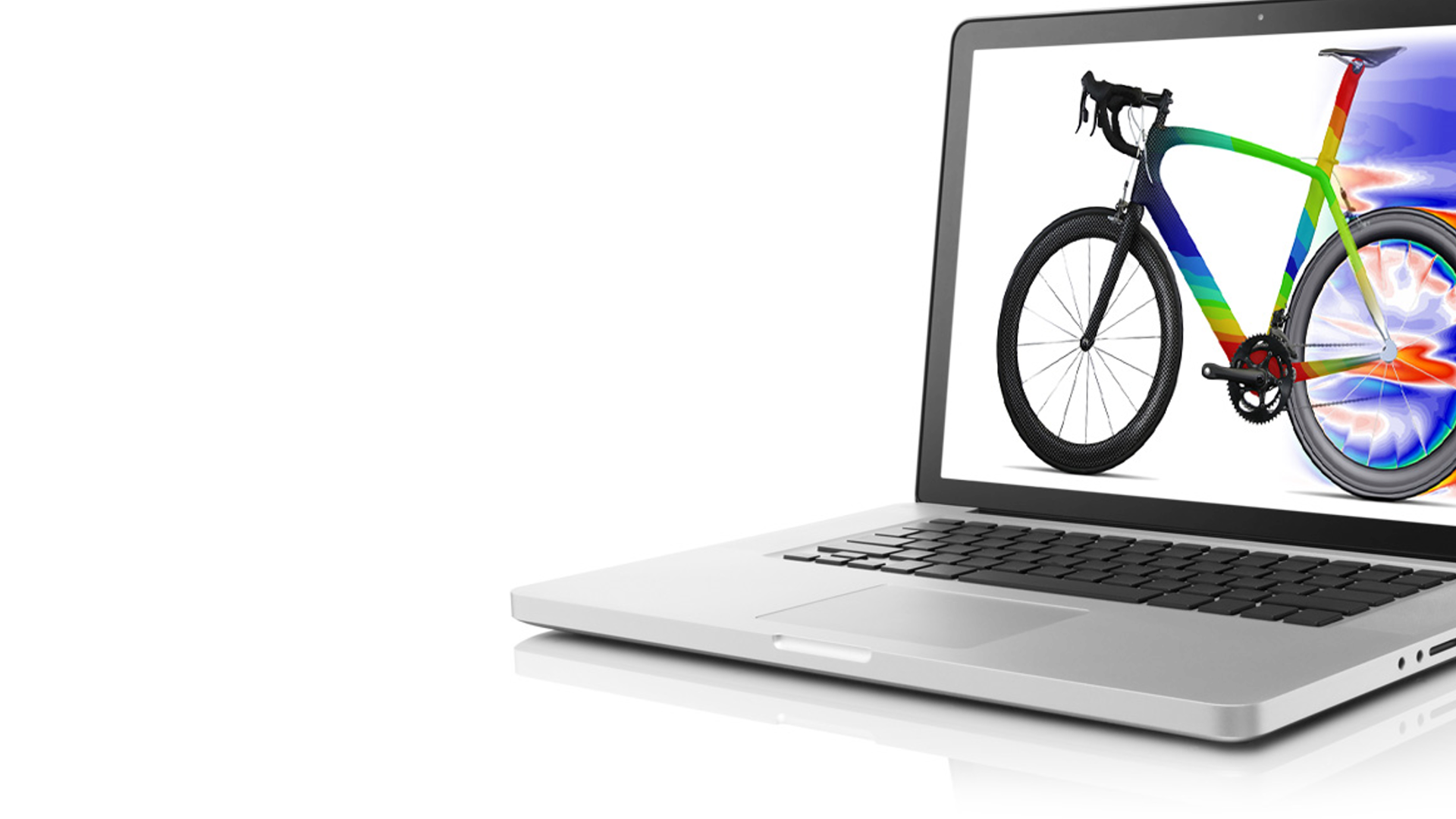

Dentro del proceso de desarrollo, los ingenieros Code Product Solutions emplearon la suite de Ingeniería Asistida por Computador CAE Altair HyperWorks , utilizando RADIOSS® para la simulación de impacto, OptiStruct® para el diseño de piezas de plástico altamente cargadas que componen el sistema de descanso, HyperMesh® para tareas de pre-procesamiento y HyperCrash® y HyperView® para el post-procesamiento.

Además de HyperWorks, Code Product Solution además utiliza de Altair PBS Professional ™ una herramienta de gestión de carga de trabajo para programar de manera eficiente y administrar los trabajos a través de sus Computadores de Alto Rendimiento (HPC) en clusters, y el Dummies proporcionados por MADYMO junto con RADIOSS y Moldflow para simular el proceso de moldeo. Los Dummies o maniquíes de MADYMO aprobados por la agencia europea TASS están disponibles como parte de la Altair Partner Alliance (APA).

Mientras que muchas empresas todavía utilizan la simulación en una etapa tardía en el proceso de desarrollo, cuando el diseño es casi final y cambios extensos son muy caros, Code Product Solutions emplea la simulación en una etapa temprana, durante la fase conceptual, optimizando el diseño del producto en relación con el peso y el rendimiento, antes de tomar decisiones de diseño. Esta metodología se llama diseño impulsado por CAE, o CAE-driven design.

Sin herramientas CAE, la única alternativa disponible para los ingenieros habría sido de prueba y error. Este método, sin embargo, probablemente no habría sido suficiente para cubrir todos los casos de carga requeridos, o al menos no sin un enorme aumento de tiempo y dinero. Así, el conocimiento adquirido de simulaciones fue clave para el desarrollo del diseño y pruebas del asiento.

Fuente original: http://innovationintelligence.com/safety-comes-first-development-of-a-maxi-cosi-child-seat/?utm_content=18766497&utm_medium=social&utm_source=twitter